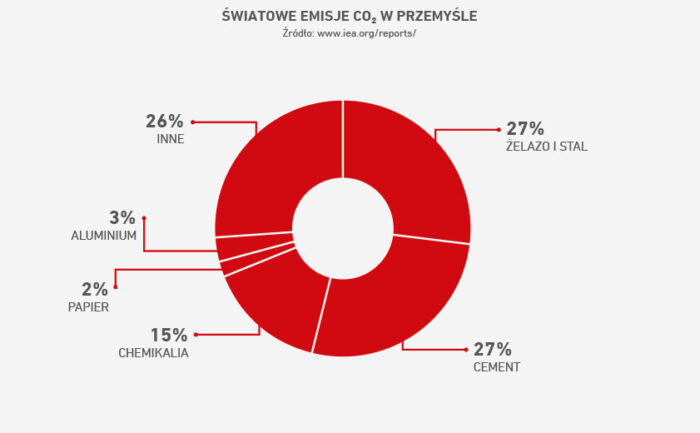

Wiele przedsiębiorstw deklaruje odejście od paliw kopalnych, budując wizerunek pioniera zmian w kierunku zeroemisyjnej produkcji. Nadal jednak przemysł ciężki, produkcja cementu, żelaza i stali, papieru i tektury, aluminium, a także chemikaliów i petrochemii odpowiada za 25 proc. globalnej emisji dwutlenku węgla i 16 proc. emisji gazów cieplarnianych w UE. Polski przemysł jest o 30 proc. bardziej emisyjny niż średnia europejska. Niektóre sektory – jak auto-moto czy lotnictwo – przeszły już modernizację. Nadal czeka ona polskie hutnictwo, górnictwo, przemysł spożywczy czy metalowy.

Sprawdzamy, jakie są światowe trendy we wprowadzaniu niskoemisyjnych technologii i jak wygląda ich rozwój w wybranych sektorach gospodarki.

Gospodarka niskoemisyjna vs. niska emisja

Pojęcia „niska emisja” i „gospodarka niskoemisyjna” bywają mylone, szczególnie w kontekście ograniczania emisji.

Niska emisja to całość emitowanych do powietrza substancji z niewysokich źródeł emisji (tzw. kopciuchów). Gospodarka niskoemisyjna oznacza natomiast, że wzrost gospodarczy nie jest pochodną wzrostu emisji gazów cieplarnianych, głównie dzięki ograniczeniu wykorzystania paliw kopalnych. Gospodarka niskoemisyjna opiera się na efektywności energetycznej (np. inteligentne sieci energetyczne), proekologicznych innowacjach technologicznych, wykorzystaniu OZE i zastosowaniu ograniczających emisję technologii.

Niskoemisyjne technologie produkcji wodoru

Za emisję dwutlenku węgla odpowiadają procesy przemysłowe wykorzystujące paliwa kopalne: węgiel kamienny, ropę naftową lub gaz ziemny. Alternatywnym nośnikiem energii jest wodór. Komisja Europejska postrzega go nawet jako „kluczowy element układanki”, która ma doprowadzić do dekarbonizacji przemysłu. Produktem spalania wodoru są bowiem para wodna i ciepło. Aby jednak energetyka wodorowa miała sens, do produkcji wodoru nie może być wykorzystywana energia pochodząca z kopalin.

Takie założenie leży także u podstaw Polskiej Strategii Wodorowej: wodór ma nie tylko pomóc nam w realizacji celów Porozumienia paryskiego z 2015 roku dotyczącego przeciwdziałania postępującym zmianom klimatu, ale także zwiększyć konkurencyjność Polski pod względem nowych technologii.

Najpopularniejsze obecnie metody pozyskiwania wodoru to: reforming parowy gazu ziemnego, częściowe utlenianie metanu albo zgazowanie węgla. Nie są to jednak procesy ekologiczne, opierają się bowiem na nieodnawialnych źródłach energii w postaci kopalin.

Zeroemisyjny wodór, zwany też zielonym, można uzyskać poprzez elektrolizę wody, o ile użyta w tym procesie energia elektryczna będzie pochodzić z OZE. Niestety, to nadal droga i mniej efektywna metoda w porównaniu np. do reformingu parowego gazu ziemnego. Nad uczynieniem jej tańszą i wydajniejszą pracują m.in. naukowcy z z Wydziału Energetyki i Paliw krakowskiej AGH (projekt badawczo-rozwojowy VETNI, wspólnie z Instytutem Energetyki i Grupą LOTOS SA).

Wodór może być także wykorzystany jako alternatywne paliwo w ciepłownictwie. Jak mówi Bogusław Regulski, wiceprezes Izby Gospodarczej Ciepłownictwo Polskie, w ciągu najbliższych 7–8 lat zielony wodór w dopuszczalnej technicznie ilości będzie zatłaczany do sieci i mieszany z gazem ziemnym, żeby częściowo zazielenić paliwo.

To kolejny krok w dekarbonizacji sektora ciepła systemowego. Wskutek zmian technologii produkcji firmy ciepłownicze przez ostatnich piętnaście lat ograniczyły emisję dwutlenku węgla o 20 proc., szkodliwych pyłów o 85 proc., dwutlenku siarki o 70 proc., a tlenków azotu o 50 proc. Ale to nie koniec zmian – według szacunków IGCP – w ciągu najbliższej dekady branża zainwestuje od 40 do 70 mld zł w technologie przyjazne środowisku.

Zielona stal

Jednym z najbardziej emisyjnych sektorów gospodarki jest produkcja stali. Przemysł stalowy odpowiada (wedle różnych szacunków) za 8–10 proc. światowej emisji dwutlenku węgla. Uciekając przed wysokimi rynkowymi cenami stali, jej producenci inwestują coraz śmielej w rozwój technologii bezemisyjnej produkcji.

Pierwszą na świecie dostawę stali wytworzonej bez węgla koksującego, a z wykorzystaniem zielonego wodoru, odebrało latem 2021 roku Volvo. Tę nową technologię, HYBRIT, opracowali: producent stali SSAB, firma wydobywcza LKAB i grupa energetyczna Vattenfall ze Szwecji. John Kerry, specjalny wysłannik administracji prezydenta Joego Bidena do spraw zmian klimatu, nazwał tę produkcję: „dużym krokiem w kierunku dekarbonizacji przemysłu stalowego i globalnej transformacji w kierunku zerowej emisji netto”.

W połowie października br. Volvo zaprezentowało pierwszy na świecie pojazd – maszynę do użytku w górnictwie i kamieniołomach – wykonany ze stali uzyskanej bez paliw kopalnych.

ArcelorMittal, jeden z największych producentów stali na świecie, pod koniec 2019 roku ogłosił plan redukcji o 30 proc. emisji dwutlenku węgla w ciągu dekady. Zakłada on produkcję stali z wykorzystaniem czystej energii pochodzącej z wodoru, a także OZE, np. biomasy oraz wyłapywanie i składowanie dwutlenku węgla pochodzącego ze spalania paliw kopalnych. W połowie 2021 roku koncern podpisał porozumienie z rządem Hiszpanii na uruchomienie do 2025 roku w hucie w Gijon niskoemisyjnej produkcji stali, w technologii podobnej do wykorzystywanej przez szwedzki SSAB. Ma to być pierwsza na świecie całkowicie bezemisyjna huta stali.

Z kolei chiński koncern Jialong Group w produkcji nowej stali (a nie przetwarzania złomu) zastosował metodę redukcji bezpośredniej żelaza za pomocą wodoru, a nie poprzez dodawanie węgla do pieca hutniczego. Pozwala to pominąć proces spiekania i wyeliminować koks, a więc i jego wytwarzanie, i generowanie ogromnych ilości dwutlenku węgla w procesie produkcji.

Nad technologią produkcji bezemisyjnej stali pracuje wiele startupów, np. szwedzki H2 Green Steel, amerykański Boston Metal, a także polscy naukowcy z Sieci Badawczej Łukasiewicz – Instytut Metalurgii Żelaza we współpracy z Politechniką Częstochowską.

Jak prognozuje Międzynarodowa Agencja Energetyczna (IEA, International Energy Agency), do 2050 roku połowa światowej produkcji stali nadal będzie oparta na klasycznej technologii, ale z zastosowaniem procesów ograniczających emisję dwutlenku węgla, około 29 proc. stali będzie produkowane z wykorzystaniem zielonego wodoru.

Zielony beton

Na koniec przykłady rozwiązań i produktów z polskiego rynku.

Firma Pekabex wytwarza prefabrykaty, których ślad węglowy został znacznie zredukowany, dzięki zastosowaniu technologii produkcji generującej ok. 20 proc. mniej dwutlenku węgla.

Firma Lafarge produkuje beton niskoemisyjny, którego ślad węglowy jest niższy o 48 proc. niż betonu standardowego, oraz beton zeroemisyjny, w którym ślad węglowy został zredukowany do zera dzięki systemowi kompensat.

Spółka Skanska z kolei stosuje beton, wyprodukowany przez firmę CEMEX, o obniżonym śladzie węglowym. Jego emisyjność jest o 42 proc. mniejsza niż betonu o tradycyjnym składzie.